Le acque reflue della lavorazione di marmi e graniti

Tutti si misero a ridere approvando decisamente quando il marmista alzò verso l’alto il suo bicchiere di amarone esclamando “a ci non ghe piase el vin che Dio ghe toga anca l’aqua” (N.d.R. a chi non piace il vino, Dio prenda anche l’acqua), un adagio tra i più conosciuti e ripetuti in Valpolicella, anche se in realtà non c’è marmista che non conosca l’importanza dell’acqua e non controlli con attenzione e spesso con apprensione quella del suo impianto di trasformazione dei lapidei, uno degli elementi primari per una corretta riuscita della lucidatura dei materiali lapidei.

In un laboratorio di marmi e graniti (ma anche in cava), infatti, l’acqua è fondamentale a partire dalla fase di taglio fino ad arrivare alla lucidatura, per consentire la corretta interconnessione tra il supporto (pietra) e lo strumento atto alla segagione o alla lucidatura (lame, mole abrasive). L’acqua, infatti, inibisce il surriscaldamento degli strumenti in fase di lavoro e abbatte le polveri favorendo così non solo una corretta lucidatura senza rischi di abrasioni alle lastre, ma garantendo anche la tutela per la salute degli operatori: acqua quindi come elemento fondamentale per una buona riuscita del lavoro, anche se, a tutt’oggi, si stanno conducendo test per poter lavorare a secco per lo meno nelle cave di zone geografiche dove questo bene è assolutamente raro e prezioso. Nei nostri bacini di trasformazione quindi, dove la sua presenza è necessaria e parte integrante del ciclo lavorativo, la sua mancanza o problemi legati ad essa comportano interruzioni o aumenti di costi in fase di lavorazione.

È necessaria a questo punto una digressione gestionale/commerciale che, oltre ad apparire molto scontata, potrà sembrare fuori luogo, anche se essa va spesso a braccetto con scelte operative che pur apparendo interessanti, si dimostrano alla lunga problematiche, e cioè che una buona gestione aziendale ha la necessità di:

1) abbattere i costi in fase di produzione;

2) non incappare in problemi di ordine legale, penali o amministrativi (che farebbero necessariamente lievitare i costi oltreché i problemi).

Concetti basilari ed ovvi che hanno spesso ingenerato know-how che hanno condizionato e standardizzato modus operandi che di primo acchito possono apparire geniali ma che alla lunga potrebbero provocare problemi anche di complessa risoluzione.

I fornitori di resine e prodotti per il trattamento delle pietre, proprio in virtù del modo in cui vengono effettuati questi trattamenti (levigatura della materiale, resinatura del medesimo e quindi lucidatura per mezzo di mole a grana via via più fine con la presenza di abbondante quantità di acqua) si sono trovati più volte ad affrontare problemi di “acque di lavorazione” di lapidei in quanto, molto spesso, l’approccio più semplicistico e quasi ovvio era quello di ipotizzare che la colpa di questi problemi fosse proprio da ricercare nei tipi di resine usate o sui trattamenti effettuati. Poteva capitare, ad esempio, che il fango del riciclo filtro pressato non si staccasse dalla tela: come non dare la colpa alla resina anche se fino a poco tempo prima il problema magari non sussisteva, o che le lastre, resinate come da abitudine, iniziassero a rimanere particolarmente appiccicaticce facendo della resina quasi una rea confessa (anche se il finale pareva più che altro alla Hitchcock), o ancora, quando l’acqua “fresca” di lavorazione diventasse improvvisamente schiumosa. La colpa? Quasi sicuramente della resina diversa dal solito! (per scoprire poi che il lotto di produzione è lo stesso!!).

Punti e spunti dove sarebbe comprensibile, quasi ovvio, accusare le resine, ma come nei gialli di classe non sempre il maggior sospettato è il colpevole.

Ripartendo quindi dalla nostra digressione gestionale/commerciale, (necessità di abbattere costi e problemi), si sa che in un laboratorio di lavorazione di lapidei è prassi consolidata effettuare un primo approvvigionamento idrico (da pozzo o da acquedotto), che consenta l’avvio della lavorazione delle lastre ma, poiché secondo i vari regolamenti (Regolamento di fognatura per lo scarico in pubblica fognatura; Tabella 3 allegato 5 del decreto legislativo 152/99 relativamente allo scarico in acque superficiali; Decreto Ronchi decreto legislativo 22/97, relativamente al conferimento ad impianto esterno autorizzato) la gestione di tale acqua una volta terminato il ciclo lavorativo diventa complesso (paragonabile a quello dei materiali esplosivi in disuso e ai rifiuti radioattivi (art. 8 (esclusioni), Decreto Legislativo 5 febbraio 1997, n.22 “Attuazione delle direttive 91/156/CEE sui rifiuti, 91/689/CEE sui rifiuti pericolosi e 94/62//CE sugli imballaggi e sui rifiuti di imballaggio”). L’ovvia risposta quindi potrebbe sembrare quella di continuare a lavorare il più a lungo possibile con la medesima acqua, e quindi si scopre che secondo alcune statistiche effettuate nessuno ricambia l’acqua meno di volta ogni 4-5 mesi, pochi la cambiano una o due volte l’anno. Risultato? Abbattimento dei costi ed ottimo dribbling di illeciti di natura amministrativa o penale. Ma siamo sicuri?

Finito un ciclo di lucidatura ci si ritrova con un’acqua molto sporca che può portare in sospensione particellato di materiale che, a seconda di ciò che si è lavorato, può essere particolarmente abrasivo e quindi può vanificare il buon esito delle lucidature successive.

Occorre quindi riuscire ad ottenere da quello scarto della lavorazione denso e carico di minute particelle di pietra e frammenti di resine, ma anche talvolta carico di sostanze oleose, un’acqua limpida, pura e nuovamente utilizzabile. Questo può essere effettuato mediante il trattamento delle acque di scarico con metodo biologico o chimico-fisico.

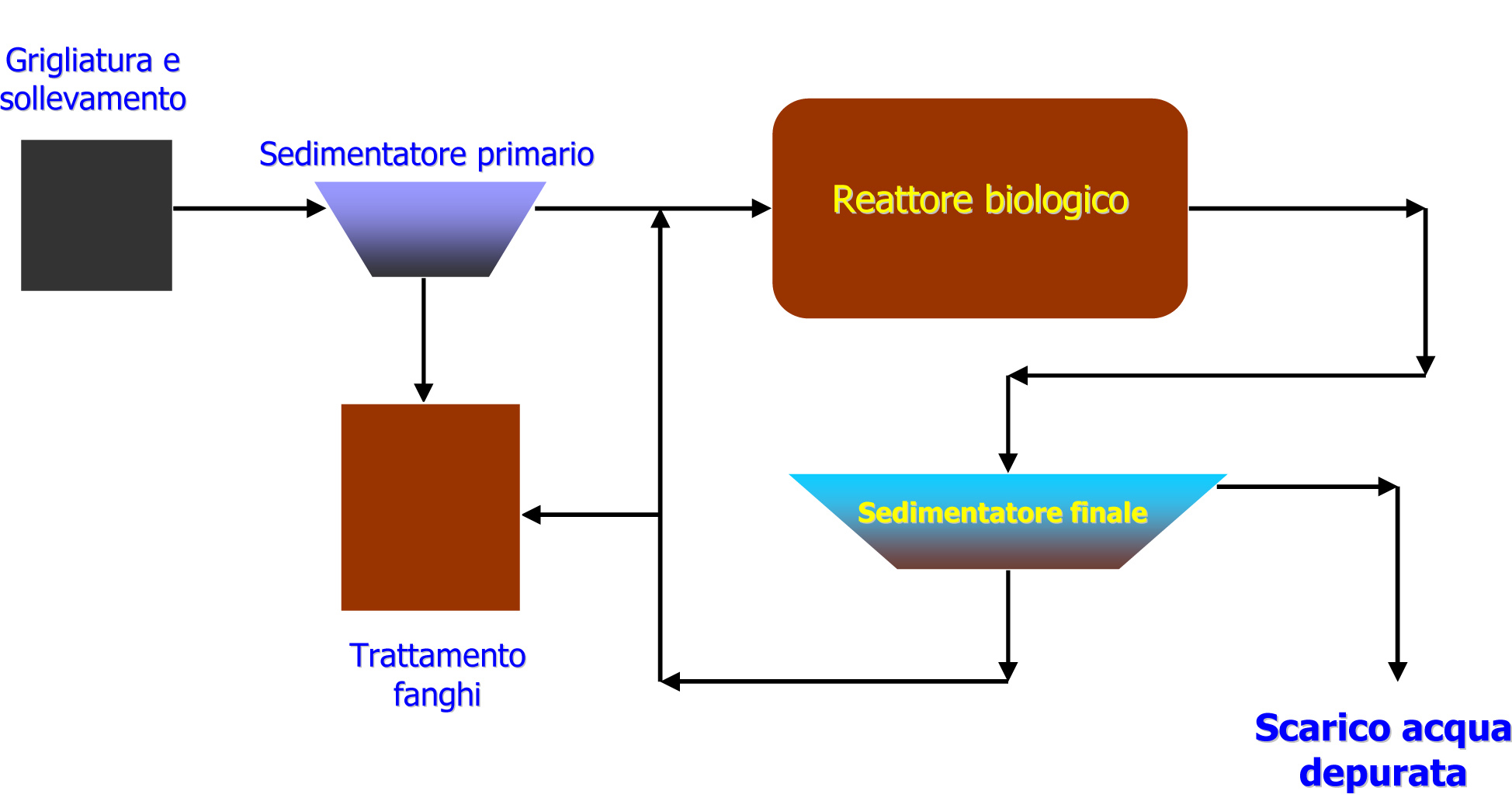

TRATTAMENTO BIOLOGICO

Il trattamento biologico di acque reflue e luride (domestiche), è applicato per ridurre in maniera pressoché totale, con rendimenti superiori al 90%, l’inquinamento solubile e non solubile dai reflui di origine “civile”.

È il tipo di trattamento più costoso e generalmente viene applicato ad acque di fognatura e di industrie alimentari, farmaceutiche e chimiche. Si ottiene per mezzo di batteri e fanghi attivi per abbassare il carico organico, definito come domanda biologica di Ossigeno (BOD), di composti organici dissolti ed è di prassi associato a trattamenti fisici.

Viene effettuato principalmente per mezzo di:

1) Trattamenti aerobici, durante i quali l’acqua è aerata con aria compressa ed in alcuni casi ossigeno;

2) Trattamenti anerobici, nel corso dei quali i batteri, in assenza di ossigeno e nitrati, degradano la sostanza organica a metano, anidride carbonica ed acqua attraverso le fasi di Idrolisi, Fermentazione e Conversione degli acidi volatili a CH4 e riduzione della CO2 a CH4.

Queste tipologie di trattamenti sono sicuramente le più costose, ma consentono di ottenere acque reflue scaricabili nella pubblica fognatura, il che ha un costo relativamente basso.

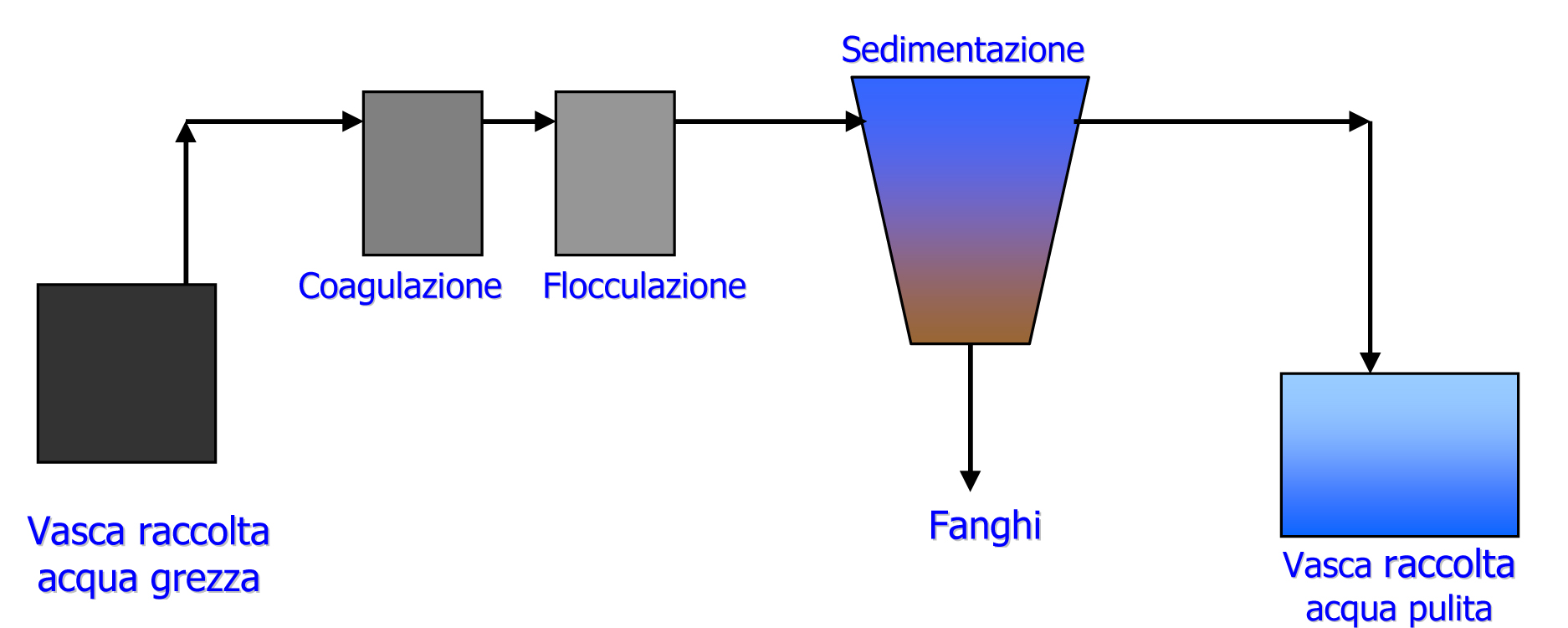

TRATTAMENTO CHIMICO-FISICO

È quello che si usa nei laboratori di trasformazione dei materiali lapidei. Esso consente un’ottima rimozione dell’inquinamento non solubile e solo una parziale rimozione del solubile (generalmente minore del 30%). Può essere considerato anche la tecnica di base usata per preparare l’acqua reflua al trattamento biologico successivo.

Il suo schema di funzionamento è:

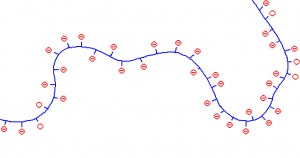

A seconda delle diverse dimensioni, il particellato disperso nell’acqua di lavorazione dei lapidei si comporta in maniera differente: per le particelle più grossolane una semplice vagliatura consente di eliminarle dall’acqua, ma il problema sorge quando le particelle nell’acqua hanno dimensioni tali da non risentire, se non in maniera minima, della forza di gravità, e che quindi possono essere trasformate in sospensioni colloidali molto stabili quando le cariche ioniche si distribuiscono sulla loro superficie. Il passaggio successivo per arrivare alla purificazione dell’acqua (coagulazione) consiste nella destabilizzazione di queste particelle cariche, tramite neutralizzazione per mezzo di un coagulante.

I principali coagulanti utilizzati in questa fase di processo, sono: alluminio solfato, alluminio cloruro, alluminio solfato + calce idrata, alluminio solfato + soda caustica, polimeri di alluminio, cloruro ferrico (liquido o solido), cloruro ferrico + calce idrata, solfato ferrico, solfato ferrico + calce idrata, solfato ferroso, solfato ferroso + cloro, solfato ferroso + calce idrata.

Una volta destabilizzate le particelle, esse potranno concentrarsi portando alla formazione di fiocchi (flocculazione), e più tali fiocchi saranno grandi più sarà semplice passare alla successiva fase della loro precipitazione. Il trattamento fisico chimico quindi sarà finalizzato al raggiungimento di dimensioni parossistiche delle particelle disperse nell’acqua sia con l’aggiunta di coagulanti, sia con una lenta ed uniforme miscelazione che consente di aumentare le possibilità di eliminare la carica elettrica delle particelle colloidali che incontrano un fiocco, e sia con gli agenti flocculanti (coadiuvanti della coagulazione) che favoriscono coagulazione, flocculazione e quindi filtrazione accelerando la reazione (flocculazione più veloce) od aumentando la qualità del fiocco (più denso, più grosso o più compatto).

I flocculanti utilizzati possono essere di differenti tipologie a seconda della loro natura: inorganica (citiamo ad esempio il policloruro di alluminio, i cloruri di alluminio, ferrico, ferroso…) od organica (per esempio i polielettroliti anionici o cationici in polvere o emulsione), sintetici (silicio attivato) o naturali (amidi, alginato), quelli anionici, cationici o non ionici. I polielettroliti, messi nell’acqua reflua di lavorazione che in condizione di carica neutra tendono ad essere aggrovigliati in quello che è definito un “gomitolo statico”, tenderanno a scindersi in molecole a carica negativa o positiva. Quindi, non più stabili in forma attorcigliata, si allungheranno naturalmente. La soluzione diventa quindi più viscosa e cattura il materiale in sospensione, provocandone l’addensamento, e quindi la precipitazione sul fondo.

A questo punto, quindi, l’acqua assume un aspetto limpido e la sostanza in soluzione può esse allontanata, grazie al processo di separazione tra solido e liquido (chiarificazione), favorendo la precipitazione delle particelle verso il fondo, attraverso un metodo statico, se non si ha una necessità di rapido riutilizzo dell’acqua, o accelerato se si ha la necessità di utilizzare l’acqua purificata in tempi brevi, mettendo quindi il marmista in condizione di ricominciare il lavoro di lucidatura utilizzando l’acqua chiarificata, risparmiando tempo, soldi ed evitando problemi. Questo però a rigor di logica, perché in realtà le cose non vanno proprio così. Il processo di chiarificazione chimico fisico, infatti, elimina meno del 30% delle sostanze chimiche disperse nell’acqua, ma, ovviamente, ogni volta che si aggiunge nuovo coagulante e floculante, e si riutilizza l’acqua, aumenta vertiginosamente la concentrazione delle sostanze chimiche sia come bagaglio di elementi provenienti dai materiali (ricordiamo ad esempio che in presenza di CO2 la solubilità della calcite è di circa 100mg/l alla temperatura di 25°C con pressione parziale di CO2 di 10-3 bar), sia come residui di coagulanti e flocculanti o di eventuali trattamenti. Quindi anche se l’acqua appare pulita, essa in realtà non è pura e sicuramente il grande bagaglio di sostanze chimiche in essa disciolte possono provocare grandi problemi. In fase di miscelazione, in condizioni di solvente (acqua) soprassaturo di soluto (sostanze chimiche) è perciò plausibile, anzi, atteso che l’acqua provochi schiuma che può momentaneamente essere abbattuta da altri tipi di flocculante a base di differenti principi attivi il cui effetto rimarrà fino a quando tale principio raggiungerà concentrazioni parossistiche nell’acqua che diventerà nuovamente satura.

Ma non solo! Può anche succedere che il coagulante o il flocculante usato, che abbiamo visto essere di composizione chimica particolarmente ampia, risulti essere non idoneo a quella precisa condizione di uso e che quindi non funzionino come atteso o addirittura creino problemi, come nel caso delle lastre appiccicaticce (ricordate?), quando si scoprì che il flocculante era risultato essere a base oleosa e quindi inadeguato all’uso in un impianto di resinatura di lastre. Se poi immaginiamo l’acqua come un “brodo” ad alta concentrazione chimica, sarà facile aspettarsi tra questa e lo stesso fango disperso un’interazione che può provocare comportamenti anomali all’interno della filtro-pressa.

CONCLUSIONI

Trasparenza quindi non significa purezza né tanto meno è garanzia assoluta di mancanza di problemi in fase di lavorazione lapidea. La soluzione? Un approccio differente ai due concetti base della buona gestione aziendale che andranno interpolati ad un terzo concetto, quello della qualità: i costi di gestione ed i problemi vanno sicuramente abbattuti, ma seguendo un’ottica di gestione tale per la quale la loro riduzione immediata non comporti problemi ed esborsi futuri non preventivati, che potrebbero presentarsi anche in dimensioni troppo grandi.

Si è visto che chi lavora per tempi molto lunghi con la stessa acqua accumula un continuo lento incremento di piccole problematiche che comportano sempre perdite di tempo e di soldi arrivando anche a bloccare la produzione, senza però avere mai la situazione chiaramente sotto controllo (a chi viene in mente di pensare all’acqua così bella e trasparente?…). Ma effettuando più spesso il ricambio di acqua magari conferendola ad impianti esterni autorizzati, si arriva ad abbattere un fattore occulto generatore di problemi e questo consente di focalizzarsi esclusivamente sulla lavorazione del materiale.

dott.sa Anna Maria Ferrari